在某些情况下,CT扫描不仅是最好的技术,而且是检测,测量和查看隐藏功能的唯一方法。增材制造是一项快速发展的技术,尤其适用于航空航天业。航空航天应用中最重要的优势之一是减轻重量。只需在飞机上轻微减轻重量就可以大大节省燃油消耗,这对行业和环境都有好处。

然而,减轻重量意味着设计非常复杂且几何形状复杂的部件,这些部件很难检查。增材制造已经超越了制作工件的“复制”,就像传统制作一样,制作工程师以前只能梦想的设计。这些新设计通常包括您无法以X射线计算机断层扫描(CT)之外的任何其他方式查看,触摸或检测的功能。在某些情况下,它不仅是最好的技术,而且是 检测,测量和查看这些隐藏功能的唯一技术。

CT是现代无损检测领域最新的,也许是最强大的发展。CT扫描产生物体内部的横截面切片的二维密度图。可以从许多不同视角拍摄的许多视图中产生3D体积模型,然后使用计算机重建这些视图。许多2D切片可以与功能强大的软件结合使用,以生成几乎任何零件,物体或产品的3D图像。这对于制造商希望在不破坏对象的情况下在对象内部看到的任何应用程序都至关重要。

今天的工业CT系统具有先进的功能,可为初始原型设计和优化生产过程提供极其宝贵的数据。例如,使用传统的NDT检测方法,使用CT进行十分钟扫描比使用几天时间查看孔隙度要高得多。CT扫描可以检测潜在的零件故障,即使是在较大的零件上。这是因为CT扫描技术已知用于产生优于其他模态选择的清晰图像。这些图像可以帮助制造商对零件进行全面的疲劳分析,并识别零件之间的有限裂缝和不一致性。

通过CT图像的准确性也可以检测基板粘合问题,不均匀的材料流动以及密度和孔隙率问题。CT筛查有助于提高生产率,同时消除可能导致后期制作出现问题的问题。

在解决NDT技术中最具挑战性的问题时,CT扫描可以帮助减轻您的负担。让我们看一个应用实例,其中CT在检查直升机非常复杂的零件设计中起着至关重要的作用。

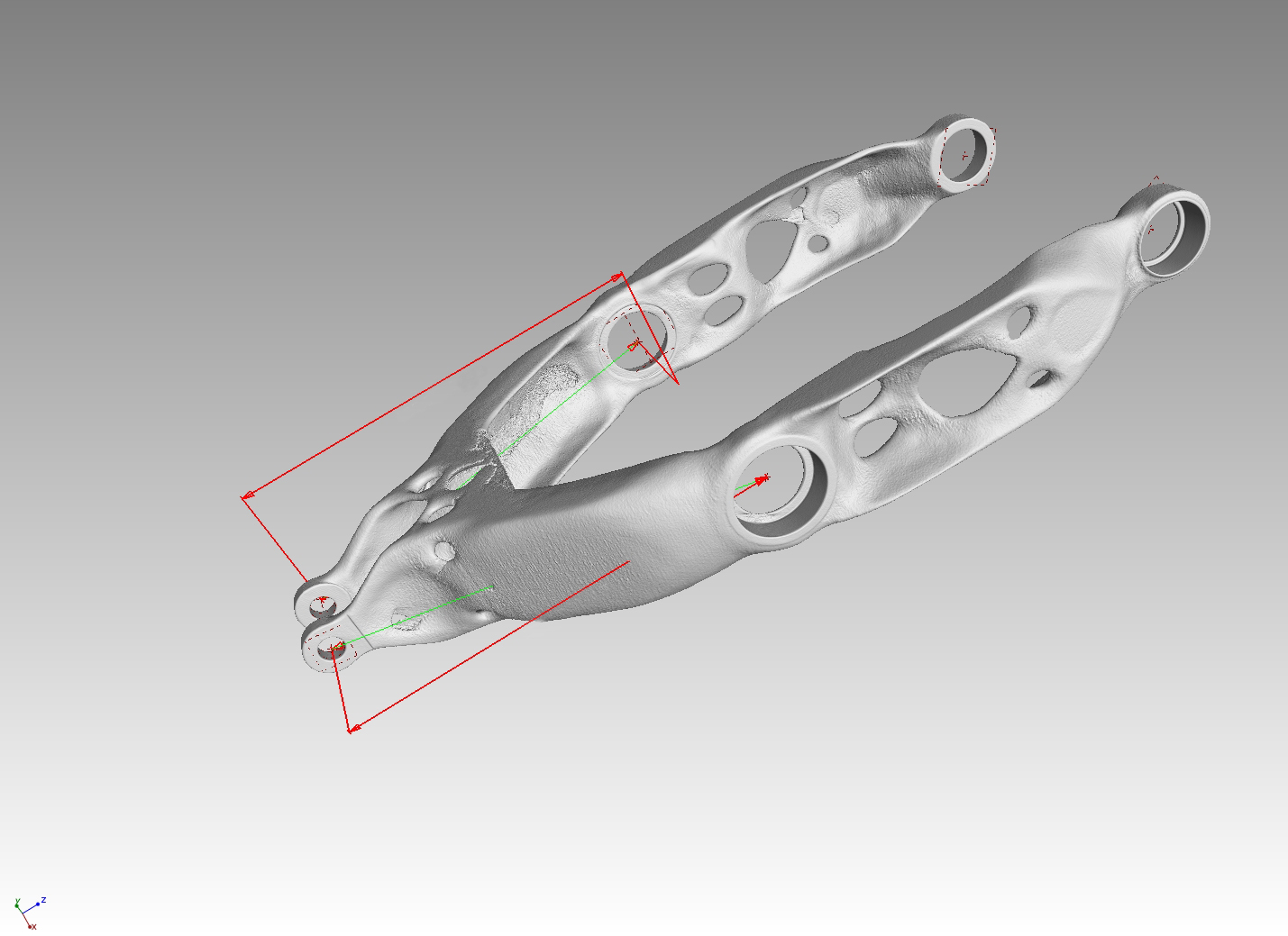

通过钛铝合金的添加制造生产用于结合转子叶片的钟形曲柄。在这种方法的情况下,驱动因素是部件重量的减少,同时保持相同的机械属性。优化零件设计使添加剂制造商可以实现约30%的重量减轻。

由于该部分与安全的相关性,质量控制起到了强制性作用。被认为对质量特别重要的因素是钟形曲柄的变形 - 例如曲柄臂表现出的平行度。这也适用于精密孔及其直径。剩余气体夹杂物的尺寸,位置和几何形状使得该部件的疲劳强度以及其加工过程的再现性成为可能。