电池可能看起来像你可以想象的各种形状和大小。但随着电子设备变得更加纤薄和更薄,而不降低其功率和能量需求,他们要求工程师设计能够适应越来越小的空间而不影响性能的电池。美国的研究人员使用非传统技术来设计一种可能的解决方案 - 一种功能强大的3D锂离子电池,其足迹大约为一百粒盐。

“对于小型传感器,你需要将电池重新设计成纽约的摩天大楼,而不是加利福尼亚的牧场房屋,”资深作者,加州大学洛杉矶分校材料科学与工程教授布鲁斯·邓恩说。洛杉矶(UCLA)。“这就是3D电池的作用,我们可以使用半导体处理和保形电解质来制造兼容小型互联网连接设备的产品。”

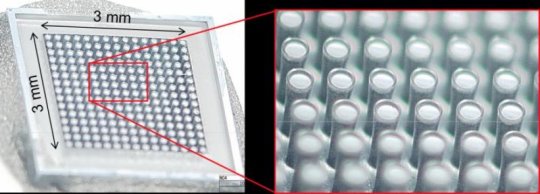

即使是最具创新性的二维电池也只能采用它们可以承受的形状 - 基本电池需要一片阳极和一片阴极,并在两者之间装有离子传导电解质以完成电路。另一方面,原则上存在无数种方式来制造3D阳极和3D阴极,其像拼图一样(仍然必须由少量电解质分开)折叠在一起。Dunn集团选择的设置被称为“同心管”设计,其中均匀间隔的阳极柱阵列由可光图案化的聚合物电解质的薄层均匀覆盖,并且柱之间的区域填充有阴极材料。 。

尽管如此简单,但许多研究人员只能制造一半的3D电池,创造出自身稳定的阳极和阴极,但在尝试将这些电极组装成一个功能电池时却失败了。同时,几乎所有已组装的3D电池都没有明显优于普通的二维版本。Dunn和博士后学者珍妮特·赫尔和利兰·史密斯通过采用通常用于制造半导体的方法克服这些障碍,并修改它们以将硅雕刻成他们想要用于阳极的精确间隔的圆柱网格。“这是电池世界不做的事情,”邓恩说。

为了完成电池,他们在硅结构上涂上薄薄的电解质并倒入标准的锂离子阴极材料中,使用阳极作为模具,确保两半恰好合在一起。由此产生的电池实现了每平方厘米5.2毫瓦时的能量密度,是3D电池的最高报告,同时占用0.09平方厘米的微小空间并经受100次充电和放电循环。

邓恩提醒说,这款3D电池尚未充分发挥其潜力,因为他希望他和他的团队能够通过进一步调整电池组件和组装来提高其能量密度。“电池的另一个挑战始终是包装,”他补充道。“你需要密封它们,保持它们小,并确保它们在真实世界中的功能与手套箱中一样好。”